DEFINICIONES

Valor Deseado – Set Point = Valor al cual uno quiere se coloque la variable de Proceso. Su rango es en Unidades de ingeniería (Gpm, Cent, PSI, etc).

Variable de Proceso (PV) = Valor leído del proceso (Desde un transmisor) que generalmente se desea aproximar al valor deseado. Su rango es en Unidades de ingeniería (Gpm, Cent, PSI, etc).

Salida – Output = Acción reguladora, generalmente dirigida a un elemento final de control (Válvula, Damper, variador de frecuencia, etc.) su rango es de 0 a 100%

Error = Diferencia entre la PV y SP.

Un controlador es un algoritmo que reside en un equipo Controlador y según sea la diferencia entre la variable de proceso (pv) y el valor deseado (sp) ejecuta un ajuste en la salida. (La aumenta o la disminuye)

Elemento final de control: Son los elementos del proceso en donde actúa nuestro controlador, los más típicos son las válvulas. Existen dos tipos de válvulas:

ATO = Air to open (aire para abrir) – Controlador le suministra aire para que abra. En caso de que algo falle esta válvula se cerrara.

ATC = Air to close (aire para cerrar) – Controlador le suministra aire para que cierre. En caso de que algo falle esta válvula se abrira.

ACCIÓN DE CONTROL

Un controlador puede comportarse de dos formas: Reversa o Directa, el ingeniero de control le define por software como operará el controlador y esto depende del elemento final del de control y del proceso.

El comportamiento se basa en lo siguiente:

Directo

Si la PV esta por debajo del SP la salida disminuye

Si la PV esta por encima del SP la salida aumenta

En signos esto se puede expresar de esta forma:

PV SP Output

+ - +

(por encima del Sp) (Por debajo de la PV) Aumenta

- + -

(por debajo del Sp) (Por encima de la PV) Disminuye

Reverso

Si la PV esta por debajo del SP la salida aumenta

Si la PV esta por encima del SP la salida disminuye

En signos esto se puede expresar de esta forma:

PV SP Output

+ - -

(por encima del Sp) (Por debajo de la PV) Disminuye

- + +

(por debajo del Sp) (Por encima de la PV) Aumenta

Los ingenieros de control según el proceso determinan el elemento final de control a instalar (Válvula ATO, Válvula ATC, Damper, variador de frecuencia, etc), posteriormente se determina la acción de control de los controladores.

Veamos el primer ejemplo:

El primer paso es determinar según el proceso cual es la válvula a emplear. En nuestro ejemplo debemos evitar que el tanque se vacíe dado que es agua para incendio en consecuencia la válvula a incorporar es del tipo ATC. En caso de cualquier falla esta válvula se abrirá y esto evitara que se vacíe el tanque, ya que al abrirse mantendría la alimentación de agua al tanque.

Posteriormente determinamos la acción de control del LIC, para esto asumimos que el nivel sube por encima del SP, en caso de que esto ocurra la válvula debería cerrarse, en consecuencia deberíamos suministrarle aire.

Como pueden ver en la grafica cuando la PV aumenta la salida del LC aumenta este comportamiento corresponde a un controlador Directo.

Veamos el mismo ejemplo controlando la válvula a la descarga:

Nuevamente el primer paso es determinar según el proceso cual es la válvula a emplear. En nuestro ejemplo debemos evitar que el tanque se vacíe en consecuencia la válvula a incorporar es del tipo ATO. En caso de cualquier falla esta válvula se cerraría y esto evitara que se vacíe el tanque, ya que en caso de falla la válvula se cerraría y esto aumentaría el nivel al máximo.

Posteriormente determinamos la acción de control del LIC, para esto asumimos que el nivel sube por encima del SP, en caso de que esto ocurra la válvula debería abrirse para desalojar agua y así el nivel alcanzar el valor deseado, en consecuencia deberíamos enviarle aire a la válvula, al enviarle aire a una válvula ATO la misma se abre.

Como pueden ver en la grafica cuando la PV aumenta la salida aumenta este comportamiento corresponde a un controlador Directo igual que en el ejemplo anterior.

Un sistema puede intentar controlar dos variables de proceso, en este caso aplica un control en cascada, un controlador le coloca el SP a otro. Veamos un ejemplo de este tipo. Imaginemos que el caudal a la entrada del tanque NO es constante, el mismo varia, ciertos instantes es bajo y para otros momentos es alto, se requiere abrir la válvula cuando el caudal disminuya y cerrarla cuando el caudal aumente. El ingeniero de control implementa un esquema en cascada entre el controlador de nivel (LIC) y un nuevo controlador de flujo (FIC), tal como se muestra en la grafica.

Para determinar el tipo de Válvula se aplica el mismo criterio que aplicamos en el esquema simple, "La prioridad es que el tanque no se vacíe" en consecuencia para cualquier falla la válvula debe abrirse. Las Válvulas que al fallar se abren son las del tipo ATC (Air to Close - Aire para cerrar).

Para determinar las acciones de Control existen varias técnicas, el profesor recomienda determinar primero la acción de control del controlador esclavo, el controlador esclavo es el que esta conectado a la válvula y solo responde a la variable que controla, para nuestro ejemplo el esclavo es el controlador de flujo. En consecuencia, si el flujo aumenta la válvula debe cerrar, si el flujo disminuye la válvula debe abrir. Enfoquémonos en un solo escenario, "El flujo aumenta", si esto llega a ocurrir se debe cerrar la válvula, para cerrar la válvula aumentamos el suministro de aire, por lo tanto:

En consecuencia el FIC debe trabajar en modo "DIRECTO".

Posteriormente se plantea una hipótesis para el controlador maestro (Por ejemplo acción Directa) y se verifica el esquema, si el esquema funciona entonces acertamos con la acción del controlador maestro, de lo contrario es la acción opuesta.

Recordemos, si el nivel aumenta por encima del deseado debemos cerrar la válvula, a partir de este criterio probemos con el LIC con acción "Directa" para ver si nuestro sistema responde como esperamos.

Hipótesis:

Verificamos el recorrido (Color Azul) para ver si se cumple que al aumentar el nivel se cierra la válvula.

Como se aprecia si colocamos el controlador maestro en Directo y aumenta el nivel la válvula en vez de cerrarse se abre y eso es contrario a lo que deseamos, por lo tanto, la acción de control es incorrecta. La acción de control debe ser REVERSA. Colocamos el controlador en Reversa y verificamos el recorrido nuevamente.

Como se aprecia al subir el nivel la válvula de entrada se cierra como estaba planteado en la hipótesis.

En clase se estudió este mismo esquema pero controlando una válvula a la descarga del tanque, en vez de a la alimentación del mismo, se recomienda a los estudiantes hacer el ejercicio de forma individual y compararlo con lo que presentó el profesor (Solución: Válvula tipo ATO, Controlador FIC con acción Reversa y controlador LIC con acción Directa).

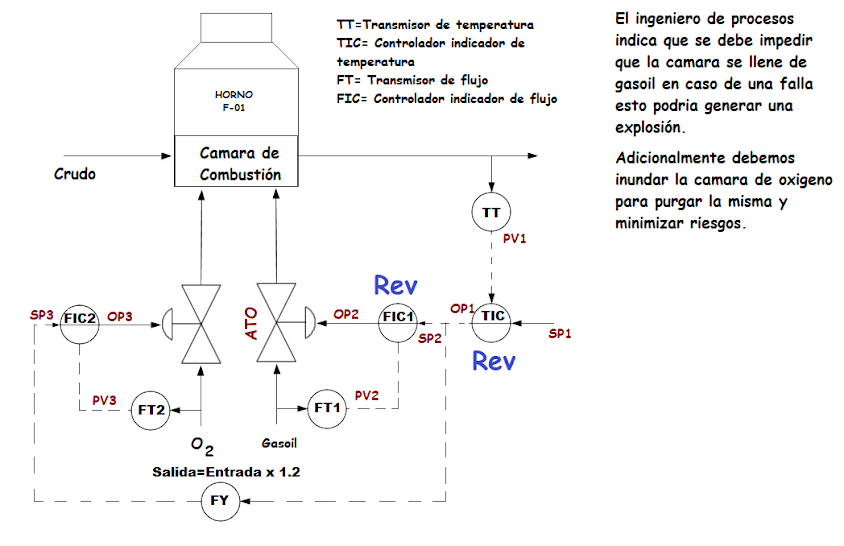

Veamos otro ejemplo de un control en cascada, en este caso estudiemos el control de combustión de un Horno industrial:

La variable a Controlar es la temperatura a la salida del Horno, la variable a manipular es el flujo (caudal de gasoil) a la cámara de combustión del horno. Nuevamente el primer paso es determinar según el proceso cual es la válvula a emplear. En nuestro ejemplo debemos evitar que la cámara de combustión se inunde de gasoil, si esto ocurre con los quemadores apagados, al encenderlos podría producirse una explosión.

En caso de cualquier falla la válvula debería cerrarse y esto evitaría que se inunde la cámara de gasoil, en consecuencia la válvula debería ser ATO (falla cerrada).

En los esquemas en cascada se determina primero la acción de control del controlador esclavo. El controlador esclavo es el que esta mas cercano a la válvula en este caso es el FIC. para esto asumimos que el flujo disminuye, de ser así debemos abrir la válvula para compensar. Como nuestra válvula es ATO, debemos suministrar aire.

Como se aprecia en la grafica el FIC es reverso, disminuye la PV produce un aumento de la salida.

Para la determinar la acción del TIC se establece una hipótesis y se verifica, de fallar la comprobación cambiamos la hipótesis y verificamos nuevamente.

Nuestra hipótesis será que el TIC es Directo.

Ahora revisemos el caso de que la temperatura aumente por encima del valor deseado al final el esquema debería cerrar la válvula.

Como se puede apreciar al subir la temperatura el esquema abre la válvula en vez de cerrarla, esto seria terrible porque incrementaría la temperatura del horno y del producto que pasa a través de él muy por encima del valor deseado. En consecuencia el controlador es Reverso, verifiquémoslo:

Como podemos observar al subir la temperatura el esquema cierra la válvula de gasoil (Diesel), este comportamiento es correcto porque de esta forma disminuimos la temperatura del horno y del producto que pasa a través de él llevando la temperatura al valor deseado.

Actividad NRO. 1

Determine el tipo de la válvula (ATO/ATC) y la acción de control (Rev / Dir) de los controladores del siguiente esquema: