lunes, 29 de septiembre de 2025

jueves, 25 de septiembre de 2025

01f.- Sistemas de Control - Prueba Corta - 1er parcial(2026-I) - Solución del Profesor

En el diagrama anexo se detalla como es tratada las aguas residuales de la planta de servicios industriales de la Refinería Cardón de forma de purificarla y posteriormente extraerle la mayor cantidad de 02 de manera de que genere la mayor cantidad de vapor posible.

Inicialmente las aguas residuales son mezcladas con cloro a baja concentración (5%) en un Mixer (Mezclador). Al mezclador deben entrar una parte de cloro por once partes de agua residual. Una vez en el mezclador se eleva la temperatura haciendo pasar el producto a través del horno f-501 y recirculándolo al mixer. El operador debe tener sumo cuidado que el Mixer no se quede vacío.

Una vez se hayan integrado el cloro con las aguas residuales a altas temperaturas son almacenadas en el tanque de techo flotante T-503 en donde se produce la desaireación por acción del enfriamiento del agua con cloro. Esa agua posteriormente es bombeada a la caldera de forma de producir el vapor de agua requerido para las turbinas. Es importante saber que la caldera siempre debe operar con alimentación de agua de lo contrario se dañarían las paredes de la caldera.

1.- Determine la acción de control de cada controlador maestro (R=Reverso – D=Directo):

LC1____ LC2___ PC1____

2.- Determine que algoritmo corresponde a FY1. Argumente su respuesta.

3.- Determine que algoritmo corresponde a FY3. Argumente su respuesta.

4.- En el dibujo ubique las normalizaciones (Fy4, fy5, etc) y coloque la ecuación de cada una de ellas en la parte baja del dibujo.

5.- ¿El esquema presentado inicialmente presenta algún error?, de ser así indique cual es el error y como se corregiría.

martes, 23 de septiembre de 2025

01d.- Sistemas de Control - Normalización - Semestre 2026-I

Normalización

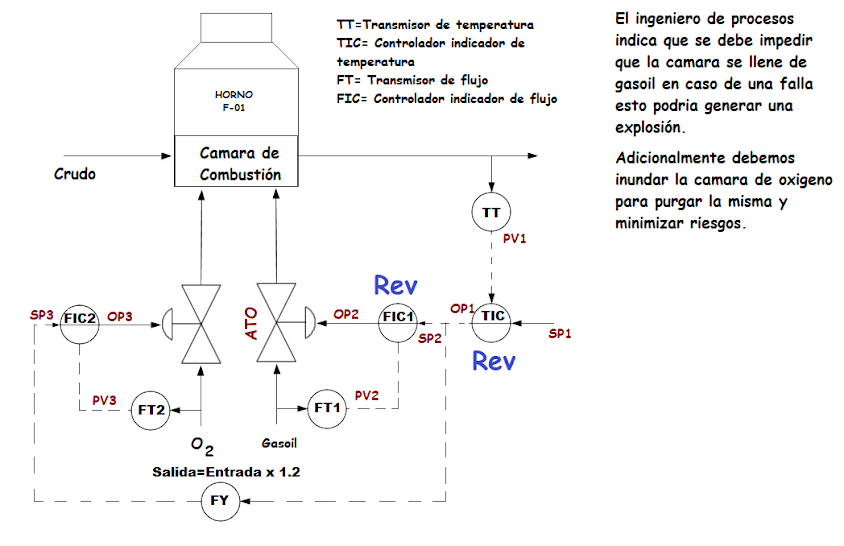

Veamos el esquema del horno y trabajemos en Unidades de Ingeniería. Supongamos que la temperatura opera de 0-700 cent y el flujo de gasoil opera en el rango de 10 a 66 gpm. El SP y la PV del controlador de temperatura opera en el rango de 0-700 cent. pero la salido del TIC presenta un rango de 0-100%, esto dado que es el estándar de todos los controladores.

01c.- Sistemas de Control - Literatura de Referencia

Enlaces de descarga de la literatura recomendada:

Ingeniería de Control Moderna – Katsuhiko Ogata – 7ma Edición

Instrumentación Industrial – Antonio Creus – 8va Edición

Sistemas de Control Automático – Benjamín Kuo - 7ma Edición

Éxito.

miércoles, 17 de septiembre de 2025

01b.- Sistemas de Control - Esquemas de Control - (2025 - II) - Parte 2 de 2

Cuando la combustión se produce en una cámara hermética como es el caso de los Hornos industriales se necesita mantener la cámara oxigenada para garantizar la combustión, la relación entre Oxigeno y Combustible la determina el ingeniero químico o el ingeniero de procesos de la planta.

La idea es que el proceso de combustión se ejecute de la forma más eficiente posible. Si NO hay oxigeno, por mas que quemes combustible no hay llama y lo que se produce es una explosión. En consecuencia nuestro esquema de control debe garantizar una relación de oxigeno y combustible esta relación produce una perfecta llama azul. Adicionalmente en caso de cualquier falla es necesario inundar la cámara de oxigeno y minimizar combustible de la cámara para evitar cualquier posibilidad de accidente.

Pensemos que el ingeniero químico o de proceso nos dice que la relación entre el oxigeno y el combustible de 1.2 o sea por cada unidad de combustible yo debería suministrar 1.2 unidades de oxigeno. nuestro esquema cambiaria de la siguiente forma:

Determinamos la acción del controlador de flujo de oxigeno, para esto nos planteamos que el flujo de oxigeno aumente, en caso de que esto ocurra el esquema debe cerrar la válvula para compensar. En pocas palabras debe enviar aire a la válvula y con aire la válvula cierra.

Como se aprecia un aumento del caudal de Oxigeno obligaría al FIC2 a cerrar la válvula, para que esto ocurra el FIC2 aumenta su salida de forma de cerrar la válvula, por lo tanto el FIC2 es Directo.

Ahora debemos verificar que el esquema trabaja completamente, esto es que los dos controlares esclavos (FIC1 y FIC2) respondan apropiadamente del maestro (TIC). Probemos el escenario, asumamos que la temperatura esta por encima de la deseada nuestro esquema debería cerrar la válvula de gasoil y la de oxigeno. Verifiquemos si esto se produce:

Como se aprecia el esquema opera apropiadamente, el aumento de la temperatura a la salida del horno genera un cierre de las válvulas de aire y de combustible.

Para ver un resumen de la explicación dada por el profesor en la clase anterior acceda a los siguientes enlaces.

Resumen de la clase de control de horno industrial

Sistema de control de Nivel (Sala de Control)

Sistema de control de Horno (Sala de Control)

El siguiente enlace corresponde a una demostración del funcionamiento del esquema de control de del proceso de craqueo estudiado en clase.

de control Saturado - Torre de Craqueo

por favor analícenlo y cualquier consulta me la hacen llegar por el grupo "Whatsapp" o en la próxima clase. Recuerden el control de temperatura es Reverso y el de Presión Diferencial es "Directo".

Éxito.

martes, 16 de septiembre de 2025

01a.- Sistemas de Control - Esquemas de Control - (2025 - II) - Parte 1 de 2

DEFINICIONES

Valor Deseado – Set Point = Valor al cual uno quiere se coloque la variable de Proceso. Su rango es en Unidades de ingeniería (Gpm, Cent, PSI, etc).

Variable de Proceso (PV) = Valor leído del proceso (Desde un transmisor) que generalmente se desea aproximar al valor deseado.

Salida – Output = Acción reguladora, generalmente dirigida a un elemento final de control (Válvula, Damper, variador de frecuencia, etc.) su rango es de 0 a 100%

Error = Diferencia entre la PV y SP.

Un controlador es un algoritmo que reside en un equipo Controlador y según sea la diferencia entre la variable de proceso (pv) y el valor deseado (sp) ejecuta un ajuste en la salida. (La aumenta o la disminuye)

Elemento final de control: Son los elementos del proceso en donde actúa nuestro controlador, los más típicos son las válvulas. Existen dos tipos de válvulas:

ATO = Air to open (aire para abrir) – Controlador le suministra aire para que abra. En caso de que algo falle esta válvula se cerrara.

ATC = Air to close (aire para cerrar) – Controlador le suministra aire para que cierre. En caso de que algo falle esta válvula se abrira.

ACCIÓN DE CONTROL

Un controlador puede comportarse de dos formas: Reversa o Directa, el ingeniero de control le define por software como operará el controlador y esto depende del elemento final del de control y del proceso.

El comportamiento se basa en lo siguiente:

Directo

Si la PV esta por debajo del SP la salida disminuye

Si la PV esta por encima del SP la salida aumenta

En signos esto se puede expresar de esta forma:

PV SP Output

+ - +

(por encima del Sp) (Por debajo de la PV) Aumenta

- + -

(por debajo del Sp) (Por encima de la PV) Disminuye

Reverso

Si la PV esta por debajo del SP la salida aumenta

Si la PV esta por encima del SP la salida disminuye

En signos esto se puede expresar de esta forma:

PV SP Output

+ - -

(por encima del Sp) (Por debajo de la PV) Disminuye

- + +

(por debajo del Sp) (Por encima de la PV) Aumenta

Los ingenieros de control según el proceso determinan el elemento final de control a instalar (Válvula ATO, Válvula ATC, Damper, variador de frecuencia, etc), posteriormente se determina la acción de control de los controladores.

Veamos el primer ejemplo:

Como pueden ver en la grafica cuando la PV aumenta la salida del LC aumenta este comportamiento corresponde a un controlador Directo.

Veamos el mismo ejemplo controlando la válvula a la descarga:

Posteriormente determinamos la acción de control del LIC, para esto asumimos que el nivel sube por encima del SP, en caso de que esto ocurra la válvula debería abrirse para desalojar agua y así el nivel alcanzar el valor deseado, en consecuencia deberíamos enviarle aire a la válvula, al enviarle aire a una válvula ATO la misma se abre.

Un sistema puede intentar controlar dos variables de proceso, en este caso aplica un control en cascada, un controlador le coloca el SP a otro. Veamos un ejemplo de este tipo. Imaginemos que el caudal a la entrada del tanque NO es constante, el mismo varia, ciertos instantes es bajo y para otros momentos es alto, se requiere abrir la válvula cuando el caudal disminuya y cerrarla cuando el caudal aumente. El ingeniero de control implementa un esquema en cascada entre el controlador de nivel (LIC) y un nuevo controlador de flujo (FIC), tal como se muestra en la grafica.

Veamos otro ejemplo de un control en cascada, en este caso estudiemos el control de combustión de un Horno industrial:

En los esquemas en cascada se determina primero la acción de control del controlador esclavo. El controlador esclavo es el que esta mas cercano a la válvula en este caso es el FIC. para esto asumimos que el flujo disminuye, de ser así debemos abrir la válvula para compensar. Como nuestra válvula es ATO, debemos suministrar aire.

Actividad NRO. 1

Determine el tipo de la válvula (ATO/ATC) y la acción de control (Rev / Dir) de los controladores del siguiente esquema: